外装部品を筆頭に車体各部に使われている樹脂部品は、多少の衝撃や折り曲げにも破損しづらいものの、弾性変形域を超えた力が加わるとヒビ割れ、破断が起きてしまいます。高価なパーツを交換するのは財布に痛いですが、絶版車になるとそもそも交換用パーツが販売終了というパターンもあります。そんな時は熱を使った溶接にチャレンジしてみましょう。新品同様の見た目を求めるのは難しくとも、機能を回復できれば再び使用することも可能です。

文/栗田晃

軽い力で押し引きしても割れることがある樹脂パーツ

着脱を繰り返すうちにビスを締め込みすぎたため、ネジ穴外側が割れてしまったエアークリーナーケースカバー。樹脂の溶接棒を大量に盛り付けて削ったり、似たような厚みの樹脂板を溶接して成形するより、破損した部品が残っている方が補修作業の効率が大幅にアップする。「割れたから仕方ない」と捨てるのではなく、小さな破片でも回収しておきたい。

全身をプラスチックで覆われたスクーターばかりでなく、カウルやタンクカバーなどスポーツバイクの外装にも多用されているのが樹脂製パーツです。それらはデザイン性と質感向上のため巧みに設計され、分解時に爪やピンを破損しないよう慎重な作業が求められることも少なくありません。

新車当時は多少曲げてもひねっても追従する樹脂製パーツですが、時間の経過とともに柔軟性が低下する特性もあります。

サイトカバーなどの固定で使われることが多いゴムグロメットに差し込むピンも、年数が経つことで取り外し時に折れてしまうことがあります。原因のひとつにグロメットのゴムの硬化もありますが、屋外で紫外線にさらされることが多いバイク用の樹脂パーツが変形や衝撃に弱くなるのは致し方ない問題です。

溶接補修を成功させるには外れた破片も捨てないことが重要

柔軟性が低下して脆くなる典型的な例が、カウル類のパネル接合部の爪折れや爪割れ、ネジ穴フランジ部分の破損です。

どちらも形状が細かく素材の厚みが薄く強度が出しづらく、そこに経年劣化要素が加わることで破損しやすくなります。過度な力を加えていなくても、ヒビが入ったり割れて破損することもあります。

バイクに使われることが多いABSやPEやPPといった熱を加えることで溶ける樹脂は、破損部分を溶かして接合する溶接ができるのが特徴です。ABSやPP樹脂向けには専用接着剤もありますが、接着面が小さいと充分な強度が得られない場合もあり、そんな場面では母材を溶かして接合する溶接の方が有利になります。

樹脂製パーツの溶接補修には二種類のパターンがあります。

ひとつは破損した欠片を突き合わせて溶接する方法で、もうひとつは欠損部分を同一素材の樹脂や溶接棒で新たに製作する方法です。

カウルやサイドカバーなどパーツ形状が複雑な場合は、形状を再現しやすい前者の方がおすすめですが、そうでない場合でもできれば元々の部品で使われていた素材を使って補修する方が無難です。

ここで紹介するエアークリーナーケースのフタの固定部分の場合、ネジ穴のフランジ部分がそもそも華奢な作りで、製造から30年以上経過している点を考慮すれば破損するのも仕方ないでしょう。

エアークリーナーケースカバーはシートの下にあり、普段は人の目につく部品ではないので、ビスを締めたときにカバーが浮かなければ形状はどのようであってもさほど問題はありません。

しかし今回は幸いにもちぎれた破片がワッシャーに押し付けられていたため、これを再使用して補修を行います。小さな破片でも再使用すると判断した理由は、素材が同じである方が確実に溶接できるからです。

強度が低い部分には補強を追加する

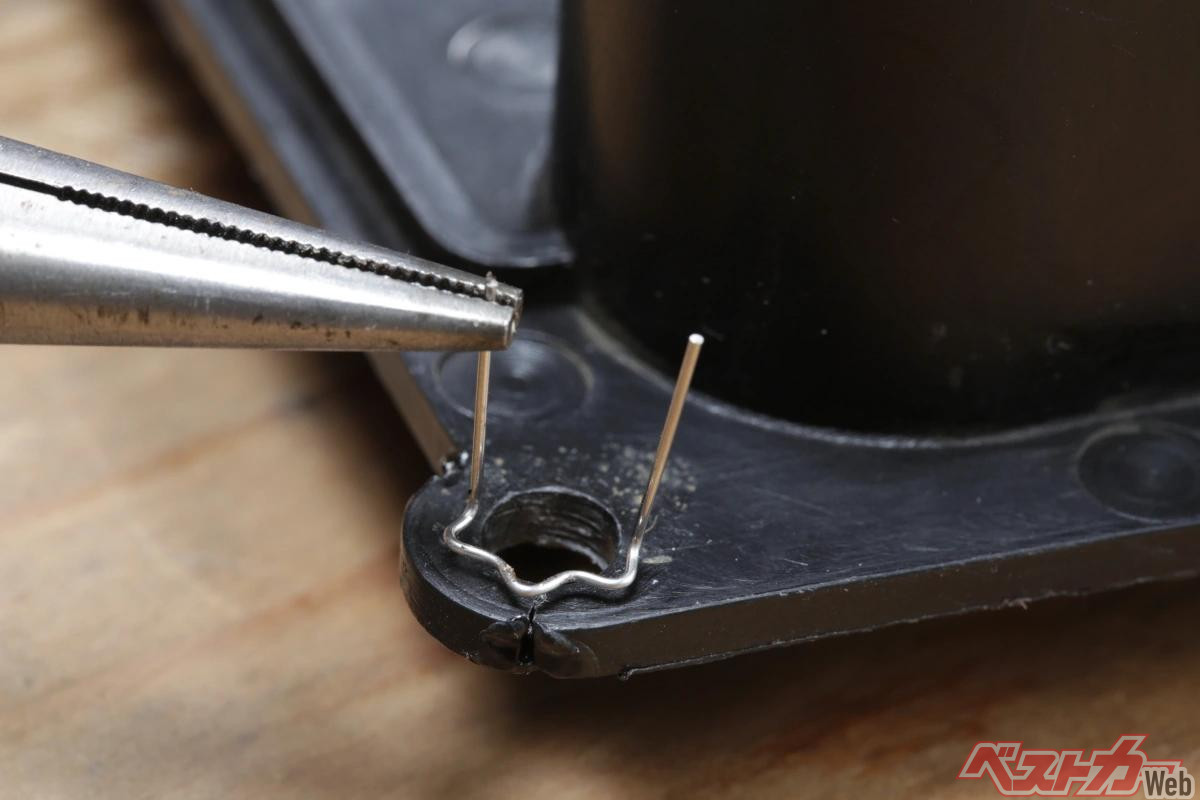

電気でステンレスピンを加熱して樹脂溶接を行うリペアキットは多くのメーカーから発売されている。ピン形状もさまざまだが、溶接部分を効果的に補強できるよう市販状態そのままで使うだけでなく補修部分に合わせて加工すると良い。

溶接部分の面積が広い場合や体積が大きい場合は、溶接時に熱を加えて変形しても許容されますが、接合面が小さいと溶接時の加熱で部品形状が変化してしまうこともあります。また接着より優位があるとはいえ、溶接部分の面積が小さければ強度を確保するのが難しくなります。

そのような場合は接合部分に補強材を併用することをお勧めします。具体的には熱を加えた金属製のピンを接合部分に溶かし込むことで、ハンダごてなどで溶かして溶接するより物理的な強度がアップします。

補強材としては樹脂パーツ補修キットに付属するステンレス製のピンがありますが、補修部分によってはステンレス製の針金やメッシュをアウトドア用のガストーチなどで加熱して接合部分に溶かし込むのも効果的です。

いずれの場合も接着剤や母材のみを溶かす溶接より接合部分の強度が上がり耐久性も向上する利点があります。

変形させず強度を出すには溶かし込みのサジ加減が重要

樹脂製パーツの溶接は補修方法としてかなり有効で、ヒビ割れや破断した部分もしっかり接合することができます。

ただし、溶接の効果を最大限に引き出すにはいくつかのポイントがあります。

最も重要なのは「溶接部分に充分な熱を加えながら樹脂を変形させない」ことです。

接着ではなく溶接を行う際には接合部分を溶かさなくてはなりません。ヒビ割れや破断面を溶かして一体化させることで、初めて溶接部分の強度が出るからです。

溶接時は補修部分が目立たないようパーツの裏側で行うのが一般的ですが、熱の影響が表面に出ないよう慎重になりすぎると熱が充分に伝わらず、溶け込み不足で強度が出ず僅かな力で再び破損する可能性があります。

ステンレスピンなどを使用する場合も同様で、ピンが見えているようでは溶接部分から簡単に剥がれてしまいます。

とはいえ欲張りすぎると樹脂が熱で変形したり、ピンが突き抜けたりピン形状が透けて見えてしまうこともあるので注意が必要です。転倒による傷の補修で再塗装を前提として、表裏両面から溶接を行いパテで修正するのが最善ですが、擦り傷などがなくオリジナル塗装を活用してクラックを補修する場合には、表面に熱による歪みや変形の影響を与えないよう溶接することが仕上がりを左右する要点となります。

加熱による素材の溶け具合はパーツの板厚や熱源によって異なるため、条件設定のためのテストを行うのが理想です。しかし実際には破損場所や補修の条件はその都度異なり、テストなしの一発本番ということが大半でしょう。

そんな中で失敗のリスクを減らすには、溶接部分の溶け方をしっかり観察しながら作業することが肝心です。ハンダごてでも樹脂リペアキットでも、常温の樹脂に当てた直後からすぐさま溶け始めるわけではありません。

一方で加熱によって融点に達すると、その熱は広く伝播して溶け始めます。特にサイズの小さなパーツは熱が溜まって一気にドロドロになってしまう場合もあるので、溶け始めの見極めが大切です。ピンやメッシュで補強する場合も同様で、押し付けたピンが溶け込み始めると見る間にピンの周囲も溶け始めるので、ピンにまとわりつくよう樹脂を溶かしながら表面に貫通しないよう押し込む力を加減しましょう。

- ポイント1・年数が経過した樹脂製パーツは柔軟性が低下して大きな力を加えなくても割れてしまうことがある

- ポイント2・破断部分を加熱して樹脂を溶かして溶接することで接着よりも高い強度で補修できる

- ポイント3・パーツ表面を再塗装せず補修する際は溶け込み不足と溶けすぎの両方に注意しながら溶接を行う

詳細はこちらのリンクよりご覧ください。

https://news.webike.net/maintenance/510127/

ヒビ割れや破断で壊れた樹脂製パーツは破片を捨てずに溶接で補修しよう【画像ギャラリー】

https://news.webike.net/gallery3/510127/510115/

コメント

コメントの使い方