モーター冷却方式の一新でレアアース削減!

モーター(e-モーター)には、新しい冷却コンセプトを導入する。モーターの運転中、最も熱が発生するのは銅線だが、新冷却コンセプトでは、その銅線の周囲をオイルで直接冷却する方式を採用する。

この方式によって高い冷却効率が得られるため、モーター出力の大幅アップが可能となり、連続出力を、ピーク出力の最大85%という高いレベルに設定することができる。そのいっぽうで、モーターの耐熱性確保で不可欠だった重希土類の大幅な削減も実現し、レアアースへの依存が少ないモーターの製造を可能としたのである。

また、モーターの固定子には、新開発の編み込み式巻線技術を採用する。ヘアピン型巻線をさらに進化させた巻線技術で、コンポーネント全体で車両の占有スペースを10%削減し、巻線のヘッド部分に限ると従来比で約50%も小さくなるという。さらに使われる原材料も約10%減少している。

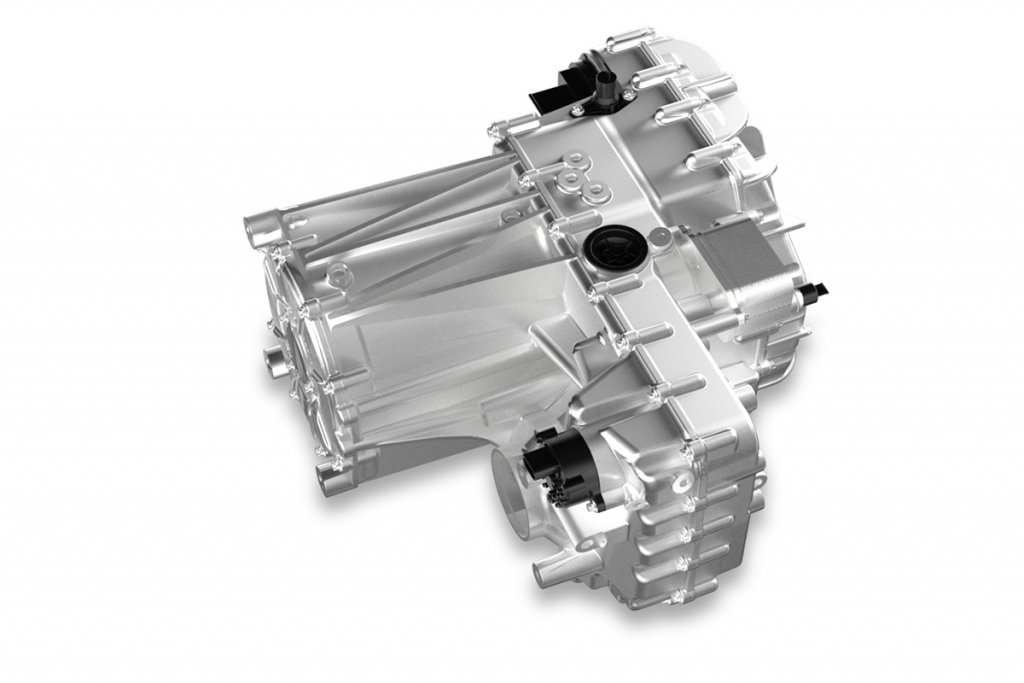

リダクションギヤとデフギヤを統合!

モーターは高速で回転するため、電動車ではトランスミッション(またはリダクションギヤ=減速機)を使って減速し、トルクに変換するケースが多い。これまでは減速機能とデファレンシャルギヤ(差動装置、デフ)をそれぞれ別のギヤセットで機能させていたが、新世代E-ドライブ技術では「同軸減速ギヤボックス」に統合する。

同軸減速ギヤボックスは、一つのプラネタリーギヤ(遊星歯車)が減速機能と差動機能を備えるもので、伝達効率、静粛性能、制振性能を損なうことなく、重量軽減と容積縮小を達成する。

高電圧コンバータはなんと変換効率99.6%!

高電圧コンバータ(DC-DCコンバータ)は、燃料電池という発電装置を備えたFCEVにおいては、重要な電気駆動システムの一つで、燃料電池の低い出力電圧と、高負荷時での大きな電圧降下を補償する機能がある。 新世代E-ドライブ技術では、乗用車および商用車専用に開発された高電圧コンバータを採用し、最高で99.6%という、非常に高い変換効率を実現するという。

これらの特徴を実現する新世代E-ドライブ技術は、ZFの直接の取引先となる自動車メーカーにとっては、軽量・コンパクトなコンポーネントは柔軟な車両設計が可能とするもので、省レアアースは調達の持続性でもメリットがある。電動車のエンドユーザーにとっては、高出力・省電費かつ、より短時間で充電できるクルマを使うことができることになる。

【画像ギャラリー】2025年以降に供給予定のZF新世代電動ドライブ・システム! その革新技術の一端とは!?(4枚)画像ギャラリー

![新自工会会長の覚悟と危機感 レクサス&トヨタの新型車たち もう一度MT車に乗りたい! 人気記事ランキングベスト20[2026.2.15-2.21]](https://img.bestcarweb.jp/wp-content/uploads/2026/02/23184552/20260215-0221_main-600x413.jpg?v=1771839954)