世界的な自動車用コンポーネントメーカー、ZFフリードリヒスハーフェン(ZF)は11月21日、革新的な電気駆動システム(E-ドライブ)技術を発表した。

このE-ドライブ技術は、乗用車用および小型商用車用の新世代コンポーネントとして、2025年以降の供給が計画されているものだが、トラック・バスなどにも波及しうる技術で興味深いものがある。

文/トラックマガジン「フルロード」編集部、写真/ZF、「フルロード」編集部

【画像ギャラリー】2025年以降に供給予定のZF新世代電動ドライブ・システム! その革新技術の一端とは!?(4枚)画像ギャラリー軽量・コンパクトで高効率・高出力そして短時間で充電

ZFは今年から、次世代の電気自動車(EV)や燃料電池車(FCEV)などに対応する高電圧(具体的には800V)電動車用システムの量産を開始するが、今回発表の「新世代E-ドライブ技術」は、さらに優れた出力密度とエネルギー効率、省レアアースを実現することで、より軽量・コンパクトで高効率・高出力なシステムを実現する。

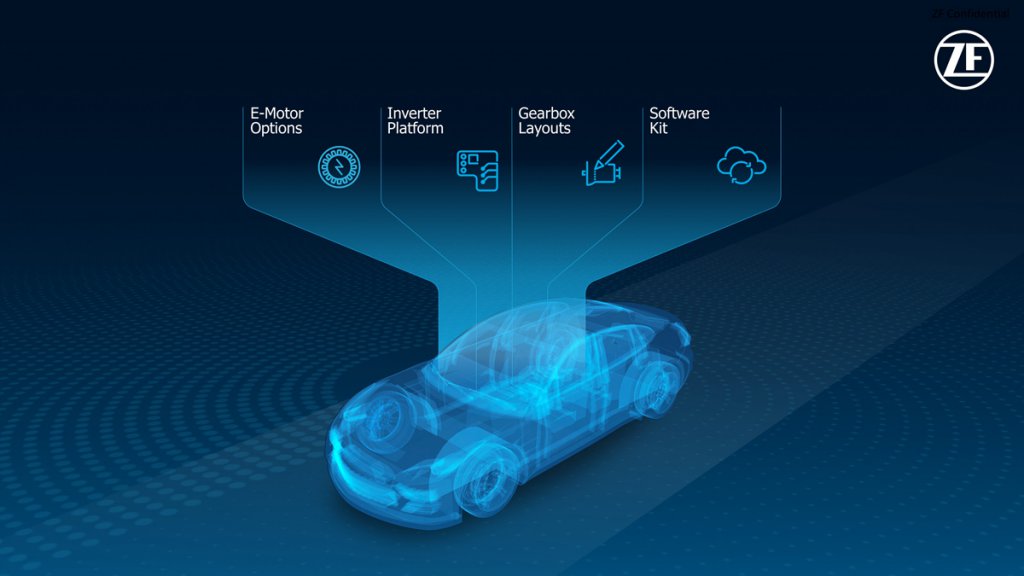

その新世代E-ドライブ技術とは、インバータ、モーター、トランスミッション、燃料電池車(FCEV)用高電圧コンバータ、ソフトウェアで構成された電気駆動システムだ。1台のEV・FCEVに必要なE-ドライブのシステム要素がすべて揃えられているが、モジュラー・コンセプトによって、コンポーネント単体での供給も可能としている。

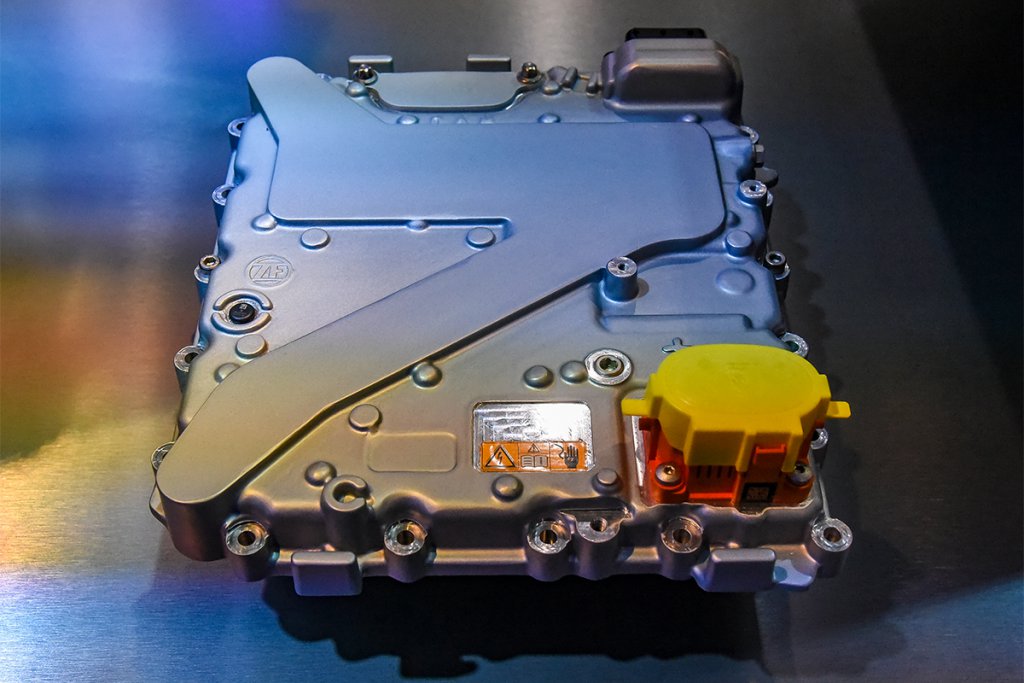

インバータにディスクリート構造を採用!

インバータは、電動車の出力制御をつかさどるパワーエレクトロニクスだ。その中身は、パワー半導体(スイッチング素子)を集積したものだが、新世代E-ドライブのインバータでは「ディスクリート構造」という新技術を採用しているのが、最大の特徴である。

通常のインバータは、ひとつの基板に複数のパワー半導体チップを組み込んだパワーモジュールが用いられる。いっぽうディスクリート構造とは、ひとつのパワー半導体チップ自身が基板を備え、チップ単位のモジュールを集積したものである。

ディスクリート構造は、標準化したパワー半導体モジュールで構成されるため、複雑なパワーモジュール式よりも量産性に優れるが、さらにパワー半導体モジュールを変更すれば、(顧客である自動車メーカーの)異なる性能要件に柔軟かつ迅速に対応できるというメリットも併せ持っている。しかも、ZFのディスクリート構造は、部品点数の削減も実現させたという。

![新自工会会長の覚悟と危機感 レクサス&トヨタの新型車たち もう一度MT車に乗りたい! 人気記事ランキングベスト20[2026.2.15-2.21]](https://img.bestcarweb.jp/wp-content/uploads/2026/02/23184552/20260215-0221_main-600x413.jpg?v=1771839954)