■ストロングハイブリッドの生産工程で驚いたこと

縦置きだとそうもいかない。エンジンの後方に発電機。続いてギア。駆動用のモーター。その下側にフロント駆動用のデファレンシャルギアを置き、しかも4WDなのでモーター後方に後輪を駆動するためのカップリングを加えないとならない。写真を見て頂ければわかる通り、ものすごく長いです。何と5つの「機能別ケース」から構成されている! もちろんトヨタのシステムとは全く別物。

御存知の通り、回転部品は長ければ長いほど振動が出やすくなる。スバルのトランスアクスル(トランスミッションと駆動系の集合体を意味する)ときたら、ウナるほど長い!

当然ながらFFと全く違う精度が要求されるハズ。生産ラインを見て「凄いね!」。例えばモーターの回転軸と、外側のステーターの組み付け精度は許容誤差0.1mmだという。誤差大きいと振動を出す。

専用の精密組み付け工具を作り、その上で全数の誤差検査を行っていた。ちなみに1日組み付け作業をして0.1mm以上の誤差が出るのは100~150回に1回あるかないかとのこと。

誤差あればラインから引き抜く。基本的に再使用しないという。モーターも発電機も重い回転体。バランスよければハンドスピナーのように気持ちよく回るし、悪いと不快な震動源になってしまう。

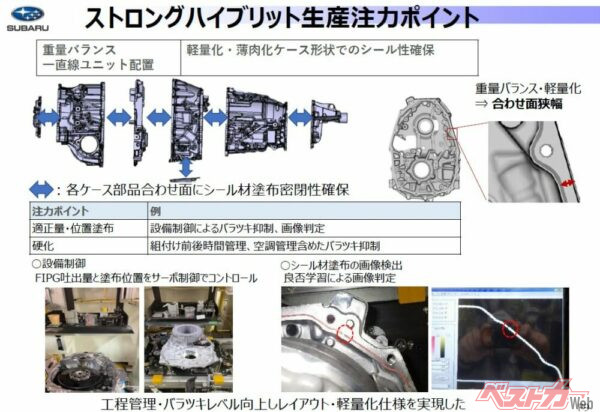

さらに難しいのが発電機やデフ、動力分割機構など5つの機能を持つケースを繋ぐ工程。これまた組み付け誤差が出ると不快な振動の原因になってしまう。この工程も見せてくれた(普通、高い技術レベルが必要な工程は公開しない)。スバル、太っ腹です(笑)。シール剤を精密な動き&量で塗布するロボットなど使い、バラ付かないように工夫されていた。いやいや興味深い!

入念な組み付け工程を採用してもやはり誤差は心配ということなんだろう。最終組み付けが終わった段階で、トランスアクスル全数を実際に回転させ、バランスのチェックを行っていた。バランスに問題あると音が違う。それを判定している。

バランス良いと前述のように高価なハンドスピナーの如く「ギューン!」と回る。日本のモノ作り技術、素晴らしいです。

【画像ギャラリー】スバルのストロングハイブリッドはどれほど凄いのか?生産工程を写真でチェック!(47枚)画像ギャラリー

![いやぁ本当だって……スバルの[現行SUV]が忖度ナシで全車いいんだって](https://img.bestcarweb.jp/wp-content/uploads/2024/12/17215800/00_SUV_sbr_outback_07-600x400.jpg?v=1734440281)

コメント

コメントの使い方素晴らしいコラムでした。今後もぜひこの関係の記事を期待しています。