100万ショットを実現した旧知の社長

「量産化には最低で連続20万回、理想は100万回。でも、現実は数千回でした」

打抜き加工の試作を始めたものの、従来より厚く、加工しやすくなったアモルファス合金とはいえ、何度試しても連続打抜き加工ができない。暗礁に乗り上げたと諦めかけていた山本社長を救ったのは、旧知の経営者仲間だった。

中小企業同士の勉強会の工場見学ツアー。休憩で立ち寄ったコンビニ駐車場で、これまでの経緯を何気なく話した。

「それ、うちでできるよ」

そう答えたのが、株式会社小松精機工作所(長野県諏訪市)の小松専務だった。

同社は自動車メーカーからの依頼で、アモルファス合金の打抜き加工の研究を行っていて、技術を確立していたが、コロナ禍でプロジェクトが中止になっていたのだ。

「世界で最初に聞いた人が、世界で唯一できる人だった。兄貴のような信頼できる方だったんで、驚きました」

2022年9月、BIZYME、HILLTOP、小松精機工作所の3社でNCTを設立。代表に山本社長が就任した。

高性能で再利用できる鉄基アモルファス合金

従来品に比べて、NCTの鉄基アモルファス合金は厚いため、積層数も接着剤も少なくなる。これにより鉄損が10分の1以下で発熱が少なく、かつ占積率が向上することで出力向上が得られる。驚きの能力を試作機が叩き出したことで、国内の自動車、電機メーカーのみならず、世界中のさまざまな企業がNCTを訪問した。

「使用を終えたモーターを廃棄するとき、銅線とコアの分離が手作業になるのでリサイクルが難しい。でも、アモルファス積層コアは破砕処理で銅線と簡単に分別できて、どちらもリサイクル可能なんです」

これまでのモーターの常識を一変させたNCTだが、実はさらにその上をいく進化を遂げたコア材の開発に成功していたのだ。

レアメタルを使わないHLMETが完成

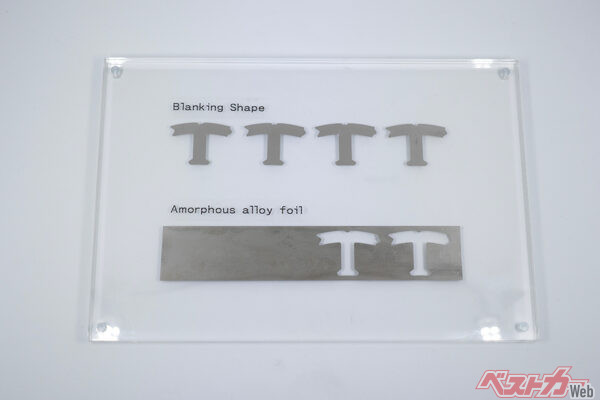

2024年8月、NCTは、世界初の打抜き加工が可能な低鉄損コア材「HLMET(ヘルメット)」の量産化に成功したことを発表した。

鉄基アモルファス合金の唯一の弱点は、電磁鋼板に比べて、飽和磁束密度Bsが低かったこと。この数値が大きいほど強力なトルクが得られるため、クリアしなければならない課題だった。

HLMETは、電磁鋼板と同等の飽和磁束密度Bsを達成した。低回転域から高トルクを必要とするEVのモーターに適しているだけでなく、HLMETで作ったモーターは電費(走行距離)50%改善、30%の小型化を実現するポテンシャルがあった。

さらに業界を驚かせたのは、HLMETにはレアメタルを一切混ぜておらず、かつ磁石にも重希土類の添加が必要なくなったことだ。

レアメタルを必要としなければ、資源の輸出規制に怯えることも、諸外国に依存することもなく、日本国内で安定した高性能小型モーターを製造できる。これは、業界を一変させるだけでなく、日本経済にも絶大な影響を与えるとして、政財界からも大いに期待が寄せられている。

アモルファスモーターを世界標準にするために

NCTでは、まずは鉄基アモルファス合金を使ったアモルファスモーターを世界標準にするために、国内外を問わず、多くの企業にコア材を提供している。アモルファスモーターの設計、試作、性能比較などが積極的に行われており、欧米・アジア各国の自動車メーカーでもさまざまな実験や開発が実施されている。

これらで得た成果や知見をフィードバックしてHLMETの実用化や開発に活かして、更なる発展を目指したいと考えているそうだ。

コメント

コメントの使い方心から期待です。まさに日本全体を変えられる技術。未来を作っていますね。今後も更なる性能向上と安定供給に、向上していってください!