電気自動車のモーターは小型化すると車重は軽くなり、クルマの性能は向上するが、発熱の問題などから小型化には限界があった。ところが、サイズダウンしながら走行距離を伸ばす奇跡のようなモーターが中小企業3社の協力によって開発された!!

※本稿は2025年11月のものです

文、写真:寺田鳥五郎/協力:京都府

初出:『ベストカー』2025年12月10日号

「尖った中小企業」3社が組んで巨大メーカーに出来ないことをやる!

EVやPHEVのモーターを小型化すれば、軽量化で走行性能は向上し、室内空間は広くなるなど、メリットは大きい。

しかし、小型モーターは発進時のトルク確保に高速回転を維持しなければならず、発熱量が多くなる。出力と大きさのバランスを考えると小型化には限界があった。

ところが、既存のサイズを30%小さくして、走行距離を50%伸ばす、奇跡のような小型モーターの製造を可能にする「コア材」の開発に、日本の中小企業3社で設立したネクストコアテクノロジーズ株式会社(京都府宇治市)が成功した。

40年以上手付かずの難問をブレイクスルー

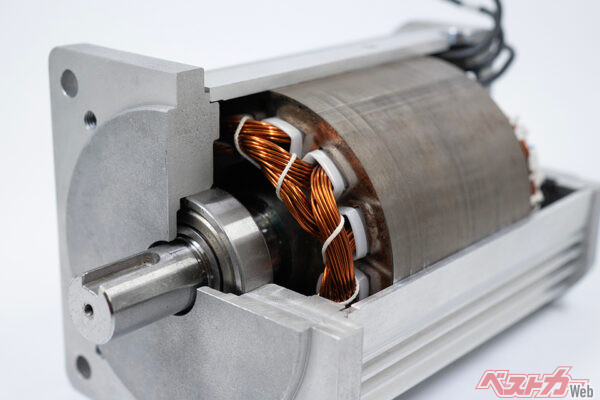

現在のモーターのコアには、鉄にケイ素(シリコン)などを混ぜた「電磁鋼板」が使われている。

これに代わる素材として着目されていたのが、鉄にシリコンとホウ素を添加し、溶湯状態から急冷することで製造する「アモルファス合金」だ。電力が熱として失われる鉄損が少なく、高い透磁率で出力向上が得られ、発熱も少ないなど、モーターに最適なコア材である。

実はアモルファス合金への切り替えは1980年代から検討されていたが、薄くて硬いことから、打抜き加工が困難で、モーターの鉄心部品である積層コアの量産ができなかった。

そんな40年以上も手付かずだった難問を解決したのがネクストコアテクノロジーズ株式会社(以下、NCT)。従来より厚みのある鉄基アモルファス合金の開発製造に成功し、100万ショット連続の打抜き加工も実現。開発・製造・加工のすべてを一貫して自社で行っている。

着想からわずか約1年半で達した偉業であるが、そこに至るまでは、まさに奇跡の連続だった。

中小企業が力を合わせモーター業界を変える

鉄基アモルファス合金を開発したのは、従業員10数名で磁性材料を研究するBIZYME株式会社(京都府京都市)。同社の金清社長が提携先を探していたとき、異業種交流会で偶然出会ったのが、金属切削加工や装置開発を行うHILLTOP株式会社(京都府宇治市)の山本社長だった。

「家電製品やEVなどのモーターコアをアモルファス合金に換えれば、エネルギー効率は10%改善します。世の中のすべてのモーターコアのエネルギー効率が1%改善できれば、原子力発電所12基分の省エネに相当するんです。

『世界が変わる。一緒に挑戦してほしい』と熱く語る金清社長との話し合いは4時間以上続きましたが、これはうちが扱う仕事じゃない、大手モーターメーカーとやるべきだと断りました」と山本社長。

しかし、帰りのタクシーで思い出したのが、東日本大震災での福島原発事故と一変した街の様子。次の世代に向けて、安全で安心なエネルギーインフラを実現できるかもしれない。そんなバトンを目の前に差し出されたと感じた山本社長は、金清社長に電話をかけると、共に未来を目指す決意を伝えた。

コメント

コメントの使い方心から期待です。まさに日本全体を変えられる技術。未来を作っていますね。今後も更なる性能向上と安定供給に、向上していってください!