クルマにまつわるさまざまな限界をとことん探る2013年の本誌企画から、軽量化の限界を巡る考察をプレイバック!(本稿は「ベストカー」2013年8月10日号に掲載した記事の再録版となります)

文:編集部

■軽量化は燃費の向上やCO2排出量の抑制に直結する大事な要素

燃費の向上やCO2排出量の抑制にはエンジンの改良も大事だが、軽量化もエンジンと並ぶ重要な両輪の輪である。

なかでもボディの軽量化は、ここ最近の技術革新によって大幅な進化を遂げた分野のひとつ。

使われる部材のハイテン材(高張力鋼板)は1990年代から一般的となって現在の自動車鋼材の半分を占め、さらに超ハイテン材(超高張力鋼板)は2000年以降に普及し、車両の部位ごとに使い分けられている。

このふたつの種類の鋼板が違うのは、ふつうの鋼板の場合は引張強度を示す単位がおおむね270~330MPa(メガパスカル)なのに対し、ハイテン材は440MPa以上、超ハイテン材は980MPa以上あるとされている。

とはいえ、こういった高張力鋼板の多用には限界がある。そこで、より軽量な材料への置換が注目されてきている。

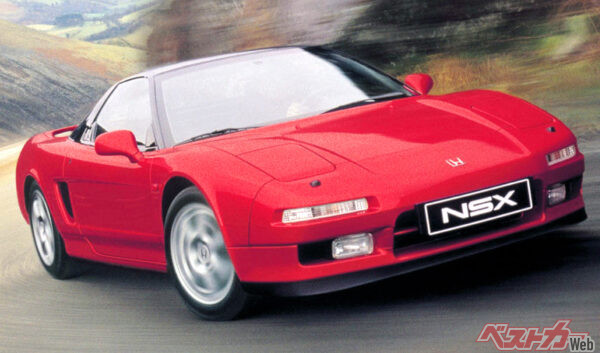

アルミやマグネシウムなどいくつかの金属材料があるが、このうちアルミは市販車のボディにも採用されている。

最近ではジャガーXKやXJ、レンジローバーなどだが、強度自体は高張力鋼板ほどではないものの比重が鋼板の約3分の1で、充分な強度を確保しながら大幅な軽量化を両立できる。

アルミ以外のマグネシウムはさらに軽量ではあるが、ボディには採用されておらずホイールなどへの採用が主流。

また、ベリリウムはマグネシウムと同じくらい軽くて剛性も高いのだが、プレス成型も鋳造も難しく、レース用のピストンなどに用途がかぎられてしまい、さらに毒性を持っているのも難点だ。

そして現在、最も今後の軽量化部材として熱い注目を集めているのが、CFRP(炭素繊維強化プラスチック)で、俗にいうカーボン素材だ。

炭素繊維と合成樹脂との複合素材で、スチールの5分の1、アルミの3分の1の重量で強度、剛性に優れるのが大きな特徴だ。ハイブリッド車やEVのコア技術ともいわれている。

いいことずくめに思われるCFRPだが、最大の問題点はコスト。鋼材は1kgあたり数百円で済むのに対し、CFRPは1万円以上と高価なのが難点だ。

また、モノコックフレームやサブフレームなどに採用される場合、どのように衝突安全性を確保するのかも課題のひとつ。

これには衝撃吸収用の前後フレームにアルミを採用し、モノコックキャビンにCFRPを採用して組み合わせるといった対応が求められる。いずれにしても今後の軽量化にはCFRP部材の採用が欠かせない。

そこで、軽量化の限界について評論家はどう見ているのか。ふたりの見解を聞いた。

■国沢光宏の見解

こらもう簡単。コストの壁は絶対に超えられない。B787の機体のような焼きカーボンを多用したら間違いなく軽くなる。

けれど商品にならないくらい高額になるうえ、リサイクルコストもかかってしまう。

したがって量販車だとカーボンは不適格。アルミならコストも何とかなるし、加工技術が進んだためさまざまな場所に使えるようになった。

だからこそ高額車を中心に採用は増えている。しかし事故を起こした時などの修復という点で厳しく量販車にゃ不適格。

ということで、今や「ハイテンをたくさん使う」というのが妥当なチョイスだといわれており、こいつを多用した車種は現在の技術だと事実上の限界だと考えていい。

ちなみに車体外板を0.3mm以下まで薄くすると材料工学的に言って「板」じゃなく「箔」(板を薄くしていくとアルミ箔のように自分で形状を保てない)となってしまい、これまた限界出てくる。

最も効率のいい軽量化は「小型化」。ボディをひと回り小さくすれば軽くなります。

コメント

コメントの使い方