当時のパーツより強度と耐久性は上回る

気になるのは強度や耐久性だが、「鍛造ほどではないが、鋳造より高い強度を出すことが可能です」という。

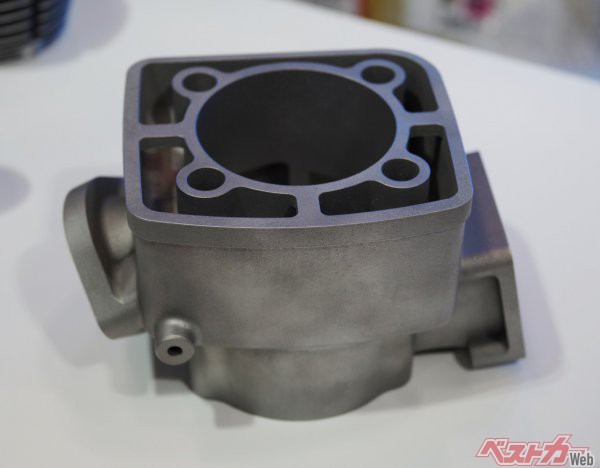

CR110のシリンダーに関しては純正品を上回る強度と耐久性を実現。別途スリーブを圧入しており、既に実走も繰り返している。もちろんブラケットやステー、バイクのトップブリッジなどは全く問題ない強度を確保できる。

なお、燃焼系の動弁部品(ピストン、バルブ、クランク、コンロッドなど)のように疲労強度を要求され、高温になる部品も製作は可能。しかしレース向けならともかく、量産市販車に使用する場合、注意深く品質保証をする必要があるという。

3Dプリンターの場合、簡単な造形でも複雑な造形でもコストがほぼ変わらず、鉄、アルミ、チタンなど溶接できる金属なら基本的に何でも製作できる。

また、一般的に金属を薄く加工するのは困難だが、3Dプリンターなら容易。逆に鋳物みたいなカタマリも作製は可能だが、コストは膨大になる。レーザーはコンマ1mmの太さなので、塗りつぶして造形するような面積が大きいパーツは苦手なのだ。

金属3Dプリンターに適しているのは、シリンダーヘッドのように再生やコピーが難しい部品。形状が複雑で、高度な金型技術が必要なため、民間のアフターパーツメーカーでは制作が難しい。しかし金属3Dプリンターなら複雑で薄い造形も容易に製作可能だ。

なおXAMの所有する3Dプリンターは、最大サイズで幅400×長さ400×高さ400mmまでの部品が製作できる。

小型の部品は意外と安価! しかしスキャン費用は高額

価格に関しては全く想像がつかなかったが、意外にも現実的だった。CR110のシリンダー単体は卸値で10万円程度(別途、ショップなどでスリーブの圧入が必要。この場合25万円程度)。一方で、前述したように大きいカタマリのパーツ(ドアパネルなど)だと時間かかるため、軽く100万円超になるという。

なおCR110のシリンダーは、実は5年前に製作されたもの。当時より生産性は向上しており、さらにコストを抑えられるという。

ただし、問題は3Dデータの製作費。現物をスキャンして3Dデータを作製するのに50万円程度かかるという。なおスキャンはXAMに依頼できる。

一方、自社でスキャナーやCADを所持し3Dデータを用意できる場合、このコストがかからないため、リーズナブルに製作が可能だ。

もちろん二輪四輪ショップがXAMに依頼してパーツを製作することも可能。最小ロットはないが、製作数が多いほど安く造れるチャンスはある。一度3Dデータを製作すればデジタル倉庫のように必要な時だけ造ることができ、どんどんコストを下げていけるからだ。

となれば、価値の高い二輪四輪を扱う専門ショップが、特定の同じ部品を欲しい場合などにビジネスチャンスがありそうだ。二輪ではRZ250/350やNSR250Rといった2スロトーク系、四輪ではGT-Rやロードスターなどの専門店が広く一般にも売ることができれば、相当コストを抑えられるだろう。

また、全国のショップから要望を取りまとめたり、クラファンで欲しい人を募るなどしてXAMにオーダーする方法も面白いかもしれない。

コメント

コメントの使い方