初期の頃と比べてサンルーフの重さは約3割軽減、部品点数も半分に

サンルーフはガラスの箇所以外は樹脂製が多く使われているが、同じ樹脂パーツであるクルマのバンパーとは精度も品質も要求水準がかなり高い。もっというと、バンパーよりもはるかに頑丈に作っているという。ちなみにガラス部分についてはガラスメーカーからの供給となる

サンルーフはガラスの箇所以外は樹脂製が多く使われているが、同じ樹脂パーツであるクルマのバンパーとは精度も品質も要求水準がかなり高い。もっというと、バンパーよりもはるかに頑丈に作っているという。ちなみにガラス部分についてはガラスメーカーからの供給となる

次にサンルーフを構成する部材について聞いてみた。サンルーフといえば、大きなガラスのパネルにそれを可動させる補記類がルーフに装着される。

サンルーフの被装着車と装着車を比べると重量が重くなることは容易に想像できるだろう……。しかし、軽量化にはかなり前から取り組んでいるそうだ。

「以前よりも部品点数は200点から100点に減りました。重さも金属やアルミから樹脂を多用したことで、コンベンショナルと呼ばれる、標準タイプのサンルーフで比較すると10.5kgから7.8kgと軽量化しています」と平田さん。

その一方で生産技術の進化もあるという。水野さんは「以前だと2個で構成していた部品を1個で補えるようにしています。また、以前はワイヤーで可動させていたのをベルト駆動に変更したのもトピックです」。

ちなみに経年による劣化も考慮しており、「チルトやスライドといった各可動部分も経年によって、動き方が遅くならないように設計している」(平田さん)とのこと。

生産ラインは+-0.3mmの高い精度で品質も全点数をチェック!

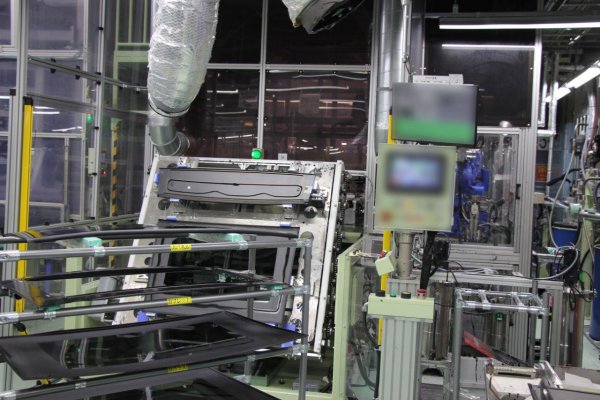

ここからはサンルーフを生産する現場を取材した。ここは愛知県碧南市にあるアイシン精機の衣浦工場は月間で7万台ものサンルーフを生産している中核工場でもあるのだ。

なかなか普段見ることができないサンルーフの生産現場を、写真と説明文によるダイジェストでお届けしよう。

■1m弱の製品を+-0.3mmの誤差に収めている

これはサンルーフのフレームにあたる部材。長さ1m弱の部材ではあるが金型を徹底的に作り込み、生産したときの成形条件も管理することで+-0.3mm以内の精度で生産しているのだ! しかも全体が湾曲しているにも関わらずだ。ちなみに樹脂パーツは耐久性を上げるためのガラス繊維などが多量に含まれており成形するのも容易ではないとも。それでも高い精度で生産しているというから感心するばかり

これはサンルーフのフレームにあたる部材。長さ1m弱の部材ではあるが金型を徹底的に作り込み、生産したときの成形条件も管理することで+-0.3mm以内の精度で生産しているのだ! しかも全体が湾曲しているにも関わらずだ。ちなみに樹脂パーツは耐久性を上げるためのガラス繊維などが多量に含まれており成形するのも容易ではないとも。それでも高い精度で生産しているというから感心するばかり

■チリやホコリが入らない部屋で仕上げ

RIM(リム)成形というガラスの金型に樹脂を流し込んで成型をする部屋。この前の工程ではガラスに接着剤を付けて、ここで成形と仕上げ作業を行なっている。作っているのはパノラマムーンルーフ用ガラス。部屋もチリやホコリが入らないようにしており、同時に他工程へ影響のある離型剤の飛散を防止している

RIM(リム)成形というガラスの金型に樹脂を流し込んで成型をする部屋。この前の工程ではガラスに接着剤を付けて、ここで成形と仕上げ作業を行なっている。作っているのはパノラマムーンルーフ用ガラス。部屋もチリやホコリが入らないようにしており、同時に他工程へ影響のある離型剤の飛散を防止している

■現場の作業者の声を吸い上げて日々カイゼン

作業も随時改善を行っており、1つの工程で100件もの改善の声があがるという。写真の作業ではこれまで手で20箇所ほどはめ込みをおこなっていたが、長時間の作業ではやはり手が痛くなるのと、接続しているのか確認に時間がかかるということで治工具化の改善をおこなったそう。その結果、それまで59秒かかっていた工程が半分以下の25秒になったそうだ

作業も随時改善を行っており、1つの工程で100件もの改善の声があがるという。写真の作業ではこれまで手で20箇所ほどはめ込みをおこなっていたが、長時間の作業ではやはり手が痛くなるのと、接続しているのか確認に時間がかかるということで治工具化の改善をおこなったそう。その結果、それまで59秒かかっていた工程が半分以下の25秒になったそうだ

■接着剤の塗布箇所を3次元のカメラとレーザーでチェック

樹脂の部材を接着材で接合するのだが、カメラとレーザーで見て正確に塗布されているのかチェックしている。「面」だけではなく、「高さ」を含めて3次元で立体的にチェックしているというからイマドキの製造現場のハイテクには驚かされる

樹脂の部材を接着材で接合するのだが、カメラとレーザーで見て正確に塗布されているのかチェックしている。「面」だけではなく、「高さ」を含めて3次元で立体的にチェックしているというからイマドキの製造現場のハイテクには驚かされる

■ネジの数だけですぐに取り付け漏れを把握

ネジといった細かい部品も取り付け漏れがすぐにわかるように、ネジ別にケースに収まっている。取り付けるネジの数が決まっているので、各ネジの数が合わないことで、取り付け漏れがすぐに判明するという。また、その一方ではネジを取り付ける際、ドライバーにカバーを被せることでネジのアタマへすっぽり素早く収まるように改善が施されている

ネジといった細かい部品も取り付け漏れがすぐにわかるように、ネジ別にケースに収まっている。取り付けるネジの数が決まっているので、各ネジの数が合わないことで、取り付け漏れがすぐに判明するという。また、その一方ではネジを取り付ける際、ドライバーにカバーを被せることでネジのアタマへすっぽり素早く収まるように改善が施されている

■風の巻き込みを防ぐデフレクターも進化している

これはサンルーフを開放したときに車内への風の巻き込みを防止するメッシュタイプのデフレクター。ちなみに車内に入ってくる風切りは壁が高いと音が大きく、壁が低いと巻き込みが発生してしまう。この両方を低減する方法として適度に風が抜けるメッシュデフレクターを採用しているという

これはサンルーフを開放したときに車内への風の巻き込みを防止するメッシュタイプのデフレクター。ちなみに車内に入ってくる風切りは壁が高いと音が大きく、壁が低いと巻き込みが発生してしまう。この両方を低減する方法として適度に風が抜けるメッシュデフレクターを採用しているという

■サンルーフの開閉時の音まで検査!

ライン上ではサンルーフを開閉するときの音の検査もあり、検査時は室内を閉め切って集音マイクで検査している。なお、この検査はラインに組み込まれており、検査室自体もライン上に設置している。サンルーフがラインから流れて来るときは、検査室を開放するのだが、検査時は自動で全てのドアを締め切る。そうした工程もすべて自動化されている

ライン上ではサンルーフを開閉するときの音の検査もあり、検査時は室内を閉め切って集音マイクで検査している。なお、この検査はラインに組み込まれており、検査室自体もライン上に設置している。サンルーフがラインから流れて来るときは、検査室を開放するのだが、検査時は自動で全てのドアを締め切る。そうした工程もすべて自動化されている

■レクサス向けにはさらに厳密な検査がある

レクサス向けは特別な検査室があり、音の周波数まで数値化して製品の品質精度を一段と高めている。検査室も無音の環境で普段音に囲まれた生活にいると不安になるかも? というぐらいの静寂に包まれている。ちなみに係の人は自動車メーカーへ出向いて、音に対する知識の習得など研修を随時行なっているという

レクサス向けは特別な検査室があり、音の周波数まで数値化して製品の品質精度を一段と高めている。検査室も無音の環境で普段音に囲まれた生活にいると不安になるかも? というぐらいの静寂に包まれている。ちなみに係の人は自動車メーカーへ出向いて、音に対する知識の習得など研修を随時行なっているという

■出荷する製品は全点数を検査している

ちなみにここでは検査方法も万全を期している。その方法も生産品から一部だけ抜き出してそれを検査するというやり方ではなく全部の商品を検査し出荷している! ラインの最後にはセンサーを用いて最終チェックを行ない、その後に作業者による目視のチェックが入る。作業者もライトを用いてチェックするが、ほぼ確認だけの作業だ

ちなみにここでは検査方法も万全を期している。その方法も生産品から一部だけ抜き出してそれを検査するというやり方ではなく全部の商品を検査し出荷している! ラインの最後にはセンサーを用いて最終チェックを行ない、その後に作業者による目視のチェックが入る。作業者もライトを用いてチェックするが、ほぼ確認だけの作業だ

生産で苦労しなくなると品質が向上する

生産ラインでカイゼンに取り組む現場のみなさん。前列右から時計回りで車体商品本部・衣浦工場・工場長の加藤鋭哉さん。サンルーフ組付職場・班長の上山貴史さん。同組付職場・工長の石川博章さん。工場管理Gグループマネージャーの國武英樹さん。サンルーフ製造・課長の森下博之さん。車体生技部・チームリーダーの川島努さん。品質課・課長の原 茂さん。車体生技部・グループマネージャーの関根智宏さん。検査課・課長の菊池修さん

生産ラインでカイゼンに取り組む現場のみなさん。前列右から時計回りで車体商品本部・衣浦工場・工場長の加藤鋭哉さん。サンルーフ組付職場・班長の上山貴史さん。同組付職場・工長の石川博章さん。工場管理Gグループマネージャーの國武英樹さん。サンルーフ製造・課長の森下博之さん。車体生技部・チームリーダーの川島努さん。品質課・課長の原 茂さん。車体生技部・グループマネージャーの関根智宏さん。検査課・課長の菊池修さん

生産ラインで品質を管理するみなさんに話を聞いた。サンルーフの車体生技部チームリーダーである川島努さんは、

「まず見た目が大事、そしてちゃんと動くことが大事、その一方で動作しているときの音も大事です。当然、走行中に外れてもいけないので安全性も確保しなければなりません。もちろん、耐久性も併せ持っています。サンルーフは他の自動車部品とは異なり、全てを求められる製品なのです」とコメント。

また、現場での改善にも力を入れており、「生産現場で『こういう所で苦労している』といった声が出れば即、カイゼンします。生産時に苦労が少なくなればなるほど品質が向上します」といった具合で、生産現場では日々改善が行なわれているという。

また、部品についても誤って表裏・左右を間違って組めてしまうことはないか、類似部品を共通化して誤組み付けを防止できないかなど、製造現場では製品の向上へ向けて日夜終わりのない取り組みがされているのだ。

まとめ/動きや音に見た目も大事。そして安全性も確保と要求水準は高い!

RAV4のパノラマムーンルーフ、チルト&電動スライドムーンルーフ。ルーフに大型のサンルーフを設定したRAV4。2枚のサンルーフの構成で、フロント側はチルト&電動スライド機構を備え、リア側は固定式となる。世界戦略車ということもあり、日本や北米、それに中国まで販売されているRAV4の人気は衰え知らず

RAV4のパノラマムーンルーフ、チルト&電動スライドムーンルーフ。ルーフに大型のサンルーフを設定したRAV4。2枚のサンルーフの構成で、フロント側はチルト&電動スライド機構を備え、リア側は固定式となる。世界戦略車ということもあり、日本や北米、それに中国まで販売されているRAV4の人気は衰え知らず

ここまでサンルーフについて紹介してきたが、見た目はもちろん、動き方や作動音といった細かい箇所まで高い水準で要求されて、しかもその水準を維持して生産しなければならないという、困難な要求をクリアしたものすごい製品であることが分かっていただけただろうか。

しかし、そんなサンルーフも最近ではオプションでは選ばれることが少ない。実際、アイシン精機では「装着台数は前年割れが続いている」ことは認識しているという。かつては人気装備のひとつであったのに寂しいかぎり……。

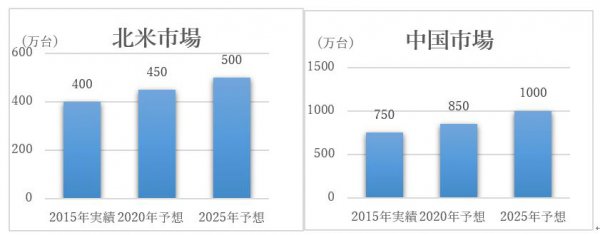

だが、それは国内に限ってのことだという。海外では圧倒的な人気を誇っているのだ。北米でもサンルーフ装着車の販売は好調だが、それよりも一番の筆頭株が中国。トヨタRAV4が好調ということで、同モデル向けの製品ラインを増設したというから驚きだ。

中国市場はサンルーフが装着された車両が断然人気!

サンルーフの市場データはアイシン精機資料から独自に作成。コンベンションナルなタイプやパノラマサンルーフなど各ラインアップを全て含まれる。北米市場は右肩上がりが予想されているが、中国市場はその2倍の規模で予想されているのが分かるはず! 北米市場の勢いも目を見張るが中国市場の勢いにビックリ!

サンルーフの市場データはアイシン精機資料から独自に作成。コンベンションナルなタイプやパノラマサンルーフなど各ラインアップを全て含まれる。北米市場は右肩上がりが予想されているが、中国市場はその2倍の規模で予想されているのが分かるはず! 北米市場の勢いも目を見張るが中国市場の勢いにビックリ!

PR:かんたん5分! 自動車保険を今すぐ見積もり ≫

新車不足で人気沸騰! 欲しい車を中古車でさがす ≫

コメント

コメントの使い方