最大の障壁は製造コスト

だがオールアルミモノコックボディは、広く普及したとは言えず、国内メーカーでは、ホンダ以外のメーカーで採用されることはなく、トヨタや日産が部分的にアルミ構造体を入れ込んだ程度。オールアルミモノコックのデメリットが大きかったためだ。

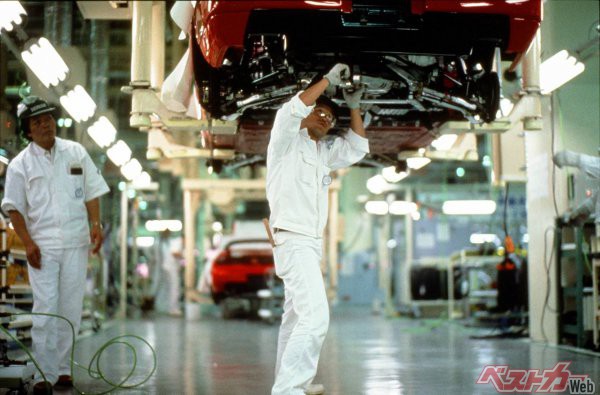

デメリットのひとつはアルミの柔らかさだ。アルミはスチールに比べて柔らかい素材であるため、少しの衝撃でへこみや傷が付きやすく、慎重な取り扱いが必要だった。またスチールの融点(約1500度)に比べてアルミの融点(約660度)が低いため、溶接作業が難しく、マシン溶接が普及していない当時、精度を出すには熟練した技術が必要であった。

デメリットのふたつめはコストだ。アルミの生産や加工には多くの電力が必要。ホンダは、NSXのためにつくった高根沢工場に、アルミボディをつくる際に消費する膨大な電力消費を補うための発電所を備えた。それほどに大きな電力が必要だったのだ。

鋼材の進化で有用性が低くなった

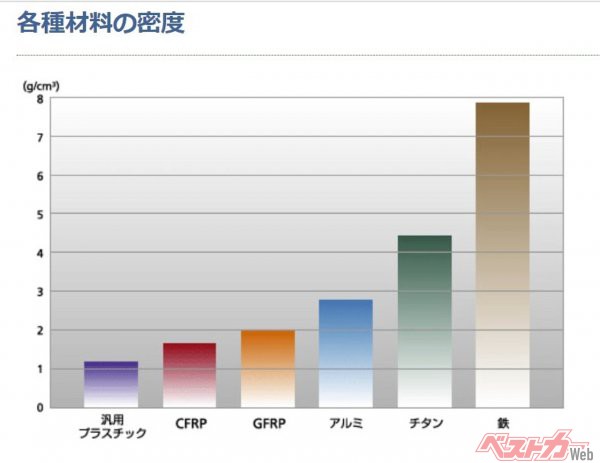

しかし、オールアルミモノコックボディが普及しなかったのは、「ハイテン材」の登場も影響している。ハイテン材とは、鉄に混ぜる炭素含有量などを調節し、強度を高めた鋼材のこと。通常の鋼材の引張り強度の2倍から3倍の引張り強度をもつので、「高張力鋼材」ともいわれる。つまり、強度を保ったまま薄くできる=軽量化ができるのだ。近年では、3倍以上の引張り強度をもつ「超高張力鋼板」も登場している。

鉄をベースとするハイテン材は、コストが安く、プレス成型が容易で大量生産に向いている。つまりオールアルミモノコックボディでなくとも、近しい軽量化が狙えるようになったのだ。また鉄の弱点でもあった錆に対しても、耐腐食性を高めたハイテン材が登場しており、アルミでないといけない理由がなくなった。これが、近年オールアルミモノコックボディが登場していない理由だ。

ちなみに日産は、2018年に、「世界初、高成形性980MPa級超ハイテン材を採用拡大」することを発表している。自動車用鋼板として多く使用されている従来の590MPaハイテン材に近いプレス成形性や衝突時のエネルギー吸収性能を持ちながら、引張強度980MPa以上の高い強度を両立したとのことで、2018年にデビューしたインフィニティQX50のフロントサイドメンバーやリアサイドメンバーなどの車体骨格部材として、超ハイテン材を世界初適用(適用率27%)、今後発売する新型車にも採用拡大するとしている。

現在はアルミを適材適所に、軽量化よりコスト・リサイクル優先の傾向

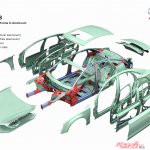

現在の大衆車では、通常の鋼材とハイテン材を組み合わせたボディ構造が主流だが、高性能スポーツカーや高級車の世界では、アルミやハイテン材、カーボンなど、複数の素材を組み合わせた「マルチマテリアルボディ」が主流となっている。更に高額のスーパーカーになると、レーシングカーと同じようなカーボンモノコックボディも採用されている。

例えばR35型GT-Rでは、カーボンファイバーやアルミダイキャスト、ハイテン材という3種類の材料を採用している。剛性の欲しいストラットタワー部はアルミ製とし、ルーフやボンネットなど軽量化優先の部位はカーボン素材だ。また2代目NSXでは、アルミ合金の押出材を骨格に使い、アルミのプレス成形品や鋳造品、CFRP製フロアパネル、SMC(シート・モールディング・コンパウンド)製外板部品など、まさにマルチマテリアルなボディ構造としている。

このように、複数素材を適材適所に使い分け、必要な剛性と軽量化を達成すべく、設計されているのが現在のボディ設計だが、「リサイクル性」という観点でみると、ハイテン材でつくったボディの方が適している。今後は、さらに進化したハイテン材を利用したボディ構造が、主流となっていくだろう。

【画像ギャラリー】アルミをガンガン使って世界に先駆けたクルマたち!(13枚)画像ギャラリー

![[GT-Rは? NSXは? スープラはどうなる??] 消滅!? 前に乗っておきたい 日本の300馬力オーバー車 10選](https://img.bestcarweb.jp/wp-content/uploads/2019/03/22162930/20190326_Over300ps_mainc.jpg)

コメント

コメントの使い方記事にもありますが、適材適所。衝撃を人間へ直に伝える上に凹みやすく直しにくいアルミは、モノコックに向いていなかった。

より良い適材を使って今のスポーツカーやハイパフォーマンスカーは出来ています。ですが、当時の理想を追い求めた

NSX-Rの名声が陰ることは一切ありません。素のNSXとは全くの別物で、同様に語ることは決してできない特別な名車です