機能を単純化することで、これまでにない使い方が可能に

温度の測定間隔は1秒ごとから60分ごとまで22段階から選択し、例えば60分ごとの測定なら6カ月間分の温度履歴を記録可能。また、温度測定の開始をタイマー設定することができるので、冷蔵保管庫内での作業時間が短縮され、作業者の負荷を軽減する。

温度測定モードは3種類から選択する。ICチップに測定日時と温度情報を記録する「通常モード」と、温度情報のみを記録し、データを読み取った後に管理システム上で日時と付け合わせる「コンプレスモード」、さらに「常温」「冷蔵」「冷凍」といった温度帯区分のみを記録する「リミットモード」を導入した。

「リミットモード」では、「通常モード」の8倍に当たる3万8000回以上の回数を記録することができる。

また、「温度ロガーラベル」に保存された温度記録を読み取る専用のアプリケーションと、読み取った温度記録を可視化するクラウド型の管理システムを統合的に開発した。

クラウド型管理システムには、「温度ロガーラベル」への不正アクセスを防ぐ「アクセス認証機能」や、輸送品の状態を管理する「トレーサビリティ管理機能」など、長距離輸送時の温度管理に求められる機能を搭載している。

測定温度範囲はマイナス35℃からプラス50℃(温度取得精度:±0.5℃)。使用環境にもよるが連続動作使用において最低6カ月の電池寿命を確保し、温度記録時間は、記録間隔10分の場合は33日、同30分の場合なら101日などとなっている。

農水省の実証実験でも採用

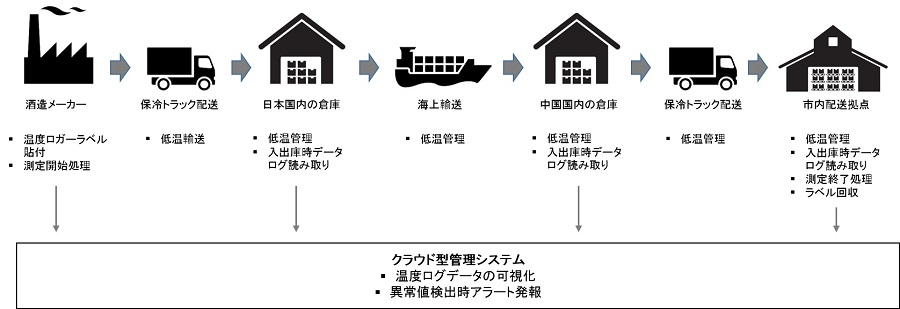

そんな中、温度ロガーラベルは令和2年度の農林水産省実証実験で、「日本酒コールドチェーンコンソーシアム」により温度記録ツールとして採用された。

6酒蔵の製品を日本各地からトラックで出荷、横浜港・大阪港から中国・上海港、寧波港、深セン港までの海上輸送を経て各港から都市部の配送拠点までにおいて、日本酒を5℃以下で管理し、温度を30分間隔で計測した。

温度の履歴情報は酒造メーカーや商社、販売会社などの担当者はPCやスマートフォンで閲覧することができ、日本の酒蔵から中国の配送拠点まで、日本酒が適切な保存状態を保ったまま輸送されたことが確認できた。

凸版印刷は、本製品とすでに提供しているID認証プラットフォームを組み合わせることで、輸送中の温度管理だけでなく、商品の真贋判定やトレーサビリティ、顧客接点の強化など、サプライチェーン全体を最適化する包括的なサービスの実現を目指している。

【画像ギャラリー】コールドチェーンの拡大で身近な存在になった冷蔵・冷凍車(3枚)画像ギャラリー

コメント

コメントの使い方