昔は、ターボチャージャー付エンジンのクルマで高負荷運転をした後には、エンジンを停止する前に数分間、アイドル回転をさせておく「アフターアイドリング」が必要でした。

このアフターアイドリング、現代のターボ車では不要といわれますが、ダウンサイジングターボが主流となった現代でも、熱くなったターボチャージャー周りの冷却は必要なはず。本当に現代のターボ車はアフターアイドリングが必要ないのでしょうか。

文:吉川賢一 写真:NISSAN、Daimler、HONDA、SUBARU、SUZUKI

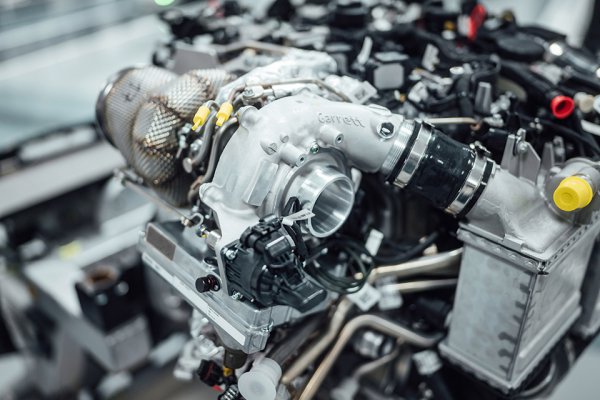

【画像ギャラリー】今のターボ車はアフターアイドリング不要!? ターボ車今昔を写真で見る!!

■アフターアイドリングは「ターボ車乗りの心得」だった

アフターアイドリングの目的は、ターボユニットのコーキング対策でした。コーキング(炭化)とは、高負荷がかかり高温になったタービン軸に、エンジンオイルが長時間接していることで焦げて個体化し、次回始動時にタービンが周りにくくなってしまう現象です。

ターボ車で高負荷がかかる走行をした場合には、数分間のアイドリングをして、ターボを冷却してからエンジンストップすることが、当時、自動車メーカーからも推奨されていました。

アフターアイドリングは、当時、ターボ車乗りの心得として定着していました。

しかし、「目的地に到着したあとアフターアイドリングをしてじっと待っているのが億劫」という方向けに、イグニッションをOFFにしてキーを抜いてしまった後も、アイドリング状態が設定時間続くようにする、ターボタイマーを装着する方も多くいました。

ちなみに、ターボタイマーは今でも存在しており、チューニングパーツメーカーの「HKS」からは、同社製品の歴代10世代目にあたる「ターボタイマー10」が販売されています。

非常にコンパクトな設計で、タイマーは1、3、5、10、30分に設定が可能。対応車種は、キーをひねってエンジンをかけるタイプに限られており、同社のHPの対応表で確認ができます。80年代の旧車や、90年代のネオクラシックカーに乗っている方にとっては、現存してくれるのはとてもありがたいことでしょう。

コメント

コメントの使い方